blue DAT • infra DAT

mdm TOOL

blue DAT • infra DAT

mdm TOOL

Dies ist eine alte Version des Dokuments!

Benutzerhandbuch infra CONVERT > Weiteres

Nachfolgend werden wichtige Begriffe erklärt.

Inhalt

C

• CAQ/MES

K

• Kategorie (Merkmal-)

• Kennzeichnung

• Klasse (Merkmal-)

M

• Maß (Größen-)

• Merkmal (Prüf-, Qualitäts-)

P

• Projekt

• Prüfplan

S

• Sammelzeichnung

• Stempel/Stempeln

T

• Toleranztabelle

Z

• Zeichnung (Technische)

• Zeichnungsblatt

• Zeichnungsdatenformat

Die Geschäftsprozesse innerhalb produzierender Unternehmen werden mit Hilfe von Managementsystemen gelenkt. Diese werden heute fast vollständig mit leistungsfähigen Informationssystemen realisiert. Das übergeordnete Leitsystem eines Unternehmens ist das Enterprise-Ressource-Planning (ERP). Mit diesem wird der effiziente Einsatz von Ressourcen geplant und gesteuert, siehe folgende Abbildung; Ressourcen können Kapital, Personal, Betriebsmittel, Infrastruktur, Material etc. sein.

Die personellen Ressourcen (Führungskräfte, Prozesseinrichter, Instandhalter, Maschinenbediener etc.) und sachlichen Ressourcen (Produktionsmittel: Fertigungsmittel, Messmittel, Transportmittel, Verpackungsmittel etc.) auf Produktionsebene müssen aufgrund stetig steigender Komplexität, Geschwindigkeit und Qualitätsanforderungen von entsprechend leistungsfähigen Management-Informationssystemen, vorzugsweise in Echtzeit, gelenkt werden. Das ERP-System ist aufgrund der Anforderung zur unternehmensumfassenden Datenverwaltung (Größe, „Trägheit“) für prozessnahe, prozessspezifische Aufgaben ungeeignet. Deshalb sind zwischen Unternehmensleit- und Produktionsebene aufgabenbezogene Managementsysteme zwischengeschaltet. Diese werden zusammen als Manufacturing Execution System (MES) bezeichnet. MES-Funktionsumfänge unterstützen u. a. Feinplanung, Durchführung und Kontrolle der Produktionsabläufe.

Ziele eines Unternehmens zur Qualitätssicherung und -steigerung werden heute zunehmend vom Computer Aided Quality Management (CAQ) unterstützt. Entlang des gesamten Produktlebenszyklus können qualitätsrelevante Parameter analysiert und dokumentiert werden, um aus den Ergebnissen ggf. Korrekturmaßnahmen abzuleiten. Sie sind deshalb ein wichtiges Instrument im MES.

→Merkmale werden abhängig von ihrer Relevanz in Prüfungen unterschiedlich behandelt. Die Einstufung erfolgt in infra CONVERT zunächst durch Zuweisung einer Kategorie. Die vorgegebenen sechs Kategorien sind fix, weil Sie direkt mit Erkennungsroutinen verknüpft sind. Sie dürfen aber anders benannt werden. Eine weitere Abstufung der Prüfungsrelevanz kann durch Zuweisen von →Kennzeichnungen erfolgen.

Hinweis Kategorien ersetzen nicht eins zu eins die in infra - CONVERT verwendeten „Merkmalsarten“. Merkmalsarten wurden nicht automatisch erkannt und zugewiesen, außer in eingeschränktem Maße in späteren Programmversionen die „Merkmalsart 1 - Besondere Merkmale“. Wurden dort benutzerdefinierte Merkmalsarten definiert, die nicht einer der Kategorien in infra CONVERT entsprechen, kann in diesem Sinne nun mit Kennzeichnungen gearbeitet werden.

![]()

Folgende Kategorien können in infra CONVERT zugewiesen werden:

* Zur eindeutigen Kennzeichnung der Kategorien.

→Prüfmerkmalen können in infra CONVERT neben →Kategorien auch individuelle Kennzeichnungen zugewiesen werden. Während Kategorien einen grundsätzlichen Umgang mit Prüfmerkmalen anzeigen (Relevanz für die Prüfung, basierend auf Normenvorgaben), sollen Kennzeichnungen den Prüfablauf unterstützen, indem Sie die Übersichtlichkeit steigern. So können Kennzeichnungen z. B. auf Messplätze, Messgeräte oder Prüfintensität verweisen.

Zugewiesene Kennzeichnungen werden, sofern vom Exportformat unterstützt, von infra CONVERT im Prüfplan exportiert. Auf der Zeichnung werden gekennzeichnete Prüfmerkmale durch Färbung des Stempels kenntlich gemacht.

![]()

Die Angabe von →Merkmalen in technischen Zeichungen folgt festgelegten Regeln. Solche Regeln sind in internationalen und nationalen Normen, aber auch Firmenschriften (Werksnormen), festgehalten. Durch Verweis auf eine Interpretationsvorschrift werden zwischen Kunde und Lieferant, trotz Reduktion des Dokumentationsaufwands, Missverständisse vermieden. Eine Klasse im Kontext der Prüfplanung stellt einen solchen Verweis dar.

Die an dieser Stelle aufgeführten Klassen, sortiert in die folgenden Gruppen, können in infra CONVERT zugewiesen werden. Die Klassen beziehen sich dabei auf anerkannte Normen (siehe Spalte „Referenzen“). Falls nicht anders angegeben, gilt für die Toleranzgrenzen immer auch die Maßeinheit.

Hinweis Klassenbezeichnungen und zugehörige Maßeinheiten kann Ihr CAQ-Systemanbieter oder Administrator für Sie ändern, siehe Administratorhandbuch infra CONVERT > Konfiguration und Import > Parameterdatei "CharacteristicClasses". Sollten Sie eine weitere Klasse benötigen, fügen wir diese gerne für Sie hinzu.

| Klasse | Symbol/Kennzeichen | Beschreibung | Referenzen (Auswahl) | ID | |

|---|---|---|---|---|---|

| ELIAS | K2009 | ||||

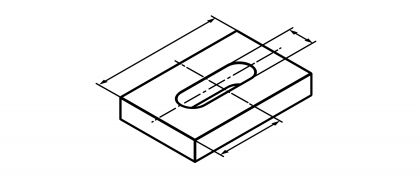

| Länge | – | Lineare Ausdehnung eines Geometrieelements oder linearer Abstand zwischen Geometrieelementen. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 406-10:1992 • DIN 406-11:1992 • DIN 406-12:1992 • DIN EN ISO 286-1:2010 | 0 | 200 |

| Winkel | – | Richtungsunterschied zweier von einem gemeinsamen Punkt ausgehenden Halbgeraden in der Ebene. Standardmaßeinheit Grad (°) Beispiel:  | • DIN 406-10:1992 • DIN 406-11:1992 • DIN 406-12:1992 • DIN 1315:1982 | 2 | 203 |

| Koordinaten | – | Bezeichnung der Positionen von Punkten im Raum. Die Koordinatenmaße beziehen sich auf einen Koordinatenursprung. Meistens werden kartesische und Polarkoordinatensyteme verwendet. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 406-11:1992 | 65 | 117 |

| X-Koordinate | – | Längenmaß auf der X-Achse in einem kartesischen Koordinatensystem. Standardmaßeinheit Millimeter (mm) | • DIN 406-11:1992 | 57 | 120 |

| Y-Koordinate | – | Längenmaß auf der Y-Achse in einem kartesischen Koordinatensystem. Standardmaßeinheit Millimeter (mm) | • DIN 406-11:1992 | 58 | 121 |

| Z-Koordinate | – | Längenmaß auf der Z-Achse in einem kartesischen Koordinatensystem. Standardmaßeinheit Millimeter (mm) | • DIN 406-11:1992 | 59 | 122 |

| Klasse | Symbol/Kennzeichen | Beschreibung | Referenzen (Auswahl) | ID | |

|---|---|---|---|---|---|

| ELIAS | K2009 | ||||

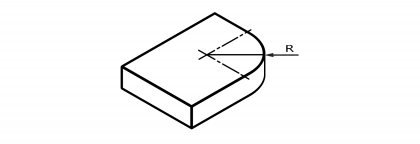

| Radius | | Abstand zwischen dem Mittelpunkt eines Kreises und der Kreislinie. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 250:2002 • DIN 406-10:1992 • DIN 406-11:1992 | 1 | 201 |

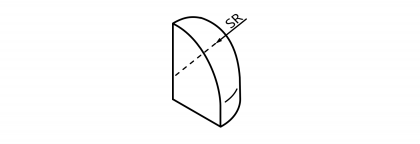

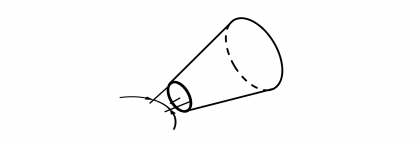

| Sphärischer Radius | | Abstand zwischen dem Mittelpunkt einer Kugel und der Kugeloberfläche. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 250:2002 • DIN 406-10:1992 • DIN 406-11:1992 | 80 | 210 |

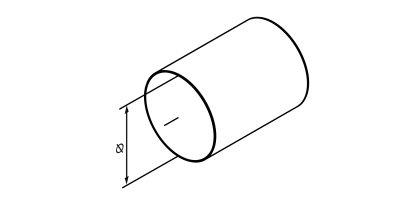

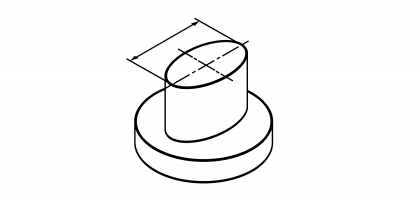

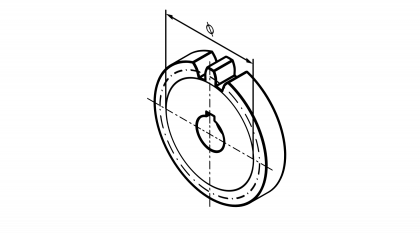

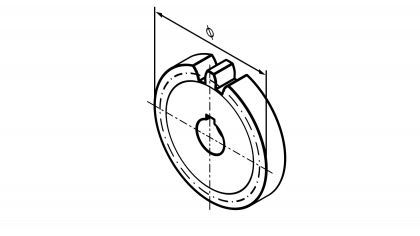

| Durchmesser | | Größtmöglicher Abstand zweier Punkte auf einer Kreislinie. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 406-10:1992 • DIN 406-11:1992 | 2 | 202 |

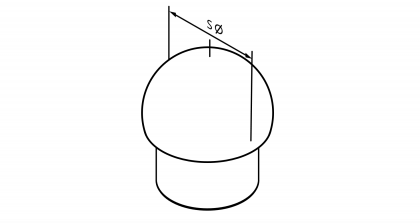

| Sphärischer Durchmesser | | Größtmöglicher Abstand zweier Punkte auf einer Kugeloberfläche. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 406-10:1992 • DIN 406-11:1992 | 81 | 210 |

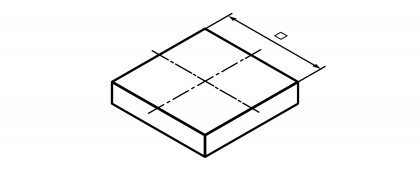

| Quadrat | | Kantenlänge einer quadratischen Form. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 406-10:1992 • DIN 406-11:1992 | 82 | – |

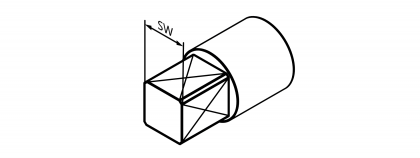

| Schlüsselweite | | Abstand zweier paralleler Flächen, welche meistens zum Ansetzen von Schraubenschlüsseln dienen. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 406-10:1992 • DIN 406-11:1992 | 83 | − |

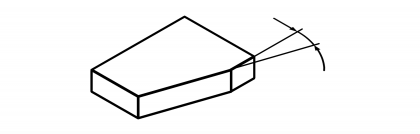

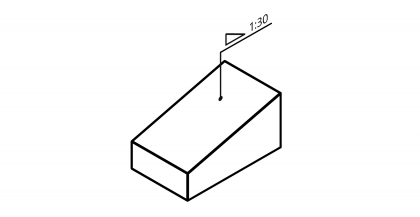

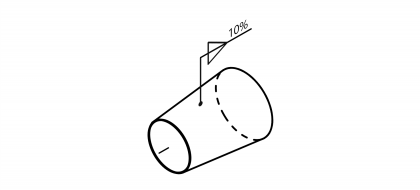

| Neigung (Steigung) | | Steigungsverhältnis einer schrägen Geraden oder Fläche. Standardmaßeinheit – Beispiel:  | • DIN 406-10:1992 • DIN 406-11:1992 | 84 | − |

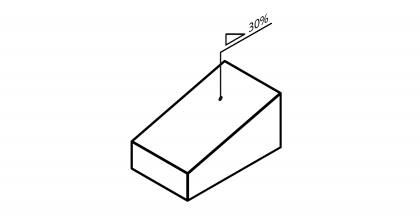

| Neigung (Steigung) in % | | Steigungsverhältnis einer schrägen Geraden oder Fläche. Standardmaßeinheit Prozent (%) Beispiel:  | • DIN 406-10:1992 • DIN 406-11:1992 | 85 | − |

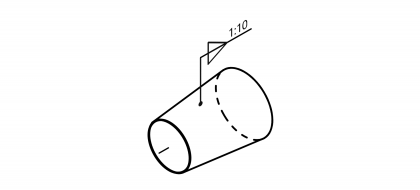

| Verjüngung | | Steigungsverhältnis eines spitzen oder stumpfen Kegels oder symmetrisch in einem Winkel zueinander stehender planer Flächen. Standardmaßeinheit – Beispiel:  | • DIN 406-11:1992 | 86 | – |

| Verjüngung in % | | Steigungsverhältnis eines spitzen oder stumpfen Kegels oder symmetrisch in einem Winkel zueinander stehender planer Flächen. Standardmaßeinheit Prozent (%) Beispiel:  | • DIN 406-11:1992 | 87 | – |

| Kegelwinkel | – | Spitzenwinkel eines spitzen oder stumpfen Kegels. Standardmaßeinheit Grad (°) Beispiel:  | – | 6 | 206 |

| Bogen | | Länge einer bogenförmigen Linie. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 406-10:1992 • DIN 406-11:1992 | 88 | − |

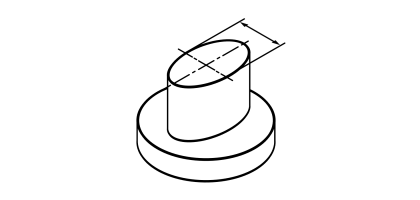

| Ellipse großer ∅ | – | Größter Durchmesser einer Ellipse. Standardmaßeinheit Millimeter (mm) Beispiel:  | – | 5 | 204 |

| Ellipse kleiner ∅ | – | Kleinster Durchmesser einer Ellipse. Standardmaßeinheit Millimeter (mm) Beispiel:  | – | 4 | 205 |

| Klasse | Symbol/Kennzeichen | Beschreibung | Referenzen (Auswahl) | ID | |

|---|---|---|---|---|---|

| ELIAS | K2009 | ||||

| Geradheit | | Zulässige Formabweichung einer Linie oder Gruppe von Linien von einer Referenzgeraden bzw. von Referenzgeraden. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 • DIN EN ISO 12780-1:2014 | 7 | 100 |

| Ebenheit | | Zulässige Formbweichung einer Fläche von einer Referenzebene. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 • DIN EN ISO 12781-1:2011 | 8 | 101 |

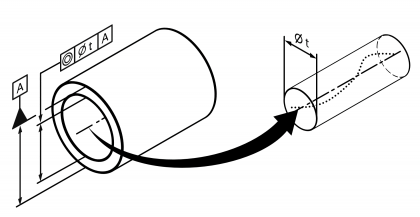

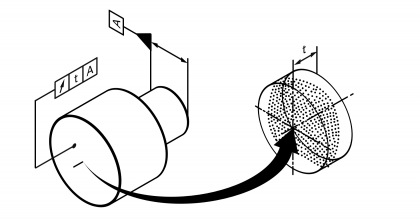

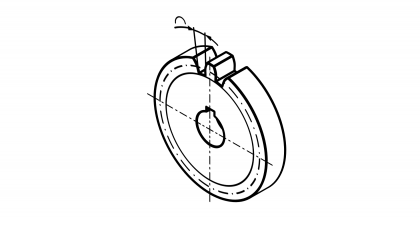

| Rundheit | | Zulässige Formabweichung einer kreisförmigen Linie oder Gruppe von kreisförmigen Linien von einem Referenzkreis bzw. von Referenzkreisen. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 • DIN EN ISO 12781-1:2011 | 9 | 102 |

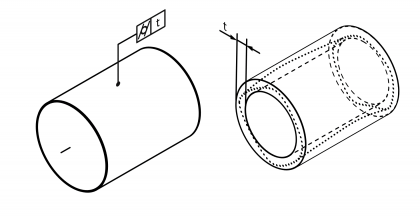

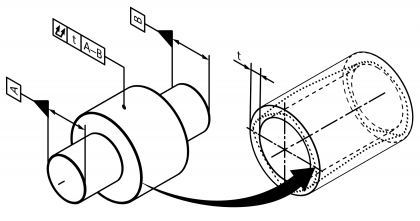

| Zylindrizität | | Zulässige Formabweichung einer Zylinderfläche von einem Referenzzylinder. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 • DIN EN ISO 12180-1:2011 | 10 | 103 |

| Linienprofil | | Zulässige Abweichung einer Profillinie oder Gruppe von Profillinien von einem Referenzlinienprofil bzw. von Referenzlinienprofilen. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 • DIN EN ISO 1660:2013 | 11 | 104 |

| Flächenprofil | | Zulässige Abweichung einer Profilfläche von einem Referenzflächenprofil. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 • DIN EN ISO 1660:2013 | 12 | 105 |

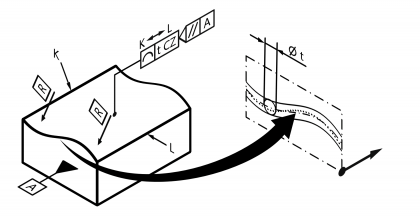

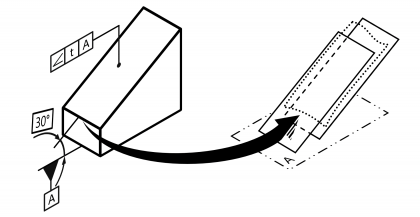

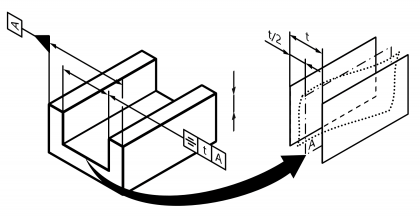

| Parallelität | | Zulässige Richtungsabweichung einer Linie, Gruppe von Linien oder Ebene von einer bzw. mehereren parallel dazu orientierten Referenzgeraden oder -ebene/n. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 | 13 | 108 |

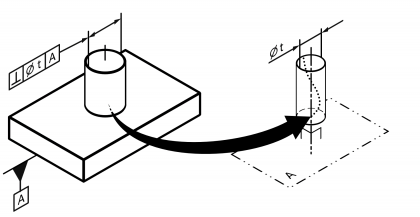

| Rechwinkligkeit | | Zulässige Richtungsabweichung einer Linie, Gruppe von Linien oder Ebene von einer bzw. mehereren rechtwinklig dazu orientierten Referenzgeraden oder -ebene/n. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 | 14 | 107 |

| Neigung | | Zulässige Richtungsabweichung einer Linie, Gruppe von Linien oder Ebene von einer bzw. mehereren winklig (aber nicht rechtwinklig) dazu orientierten Referenzgeraden oder -ebene/n. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 | 15 | 106 |

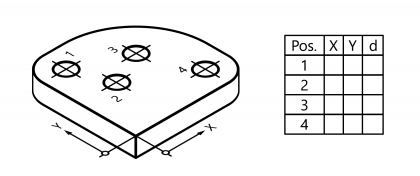

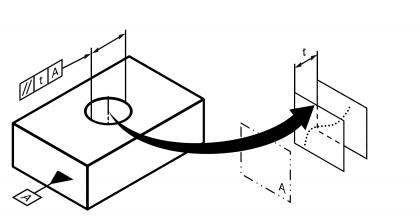

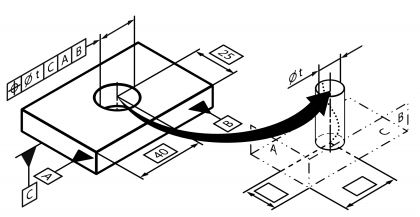

| Position | | Zulässige Ortsabweichung eines/r Punkts, Achse oder Ebene von einem/r dazu positionierten Referenzpunkt, Referenzgeraden oder -ebene. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 • DIN EN ISO 5458:1999 | 22 | 109 |

| Konzentrizität | | Zulässige Ortsabweichung eines Punkts von einem dazu konzentrischen Referenzpunkt. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 | 21 | 110 |

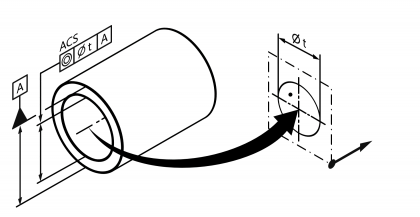

| Koaxialität | | Zulässige Ortsabweichung einer Geraden von einer koaxial dazu liegenden Referenzgeraden. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 | 89 | 663 |

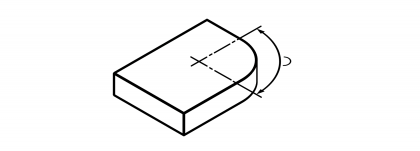

| Symmetrie | | Zulässige Ortsabweichung eines/r Punkts, Gruppe von Punkten, Geraden oder Ebene von einem/r bzw. mehreren symmetrisch dazu liegenden Referenzpunkt/en, Referenzgeraden oder -ebene/n. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 | 20 | 111 |

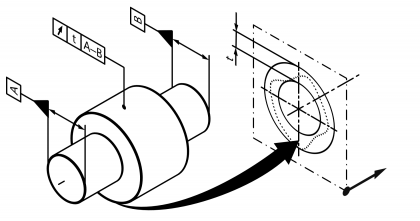

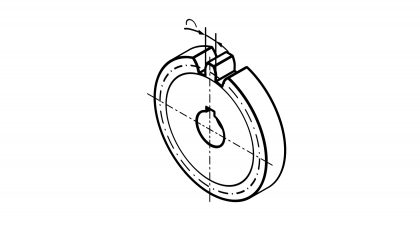

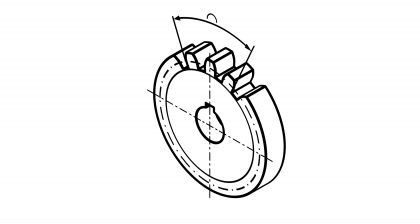

| Radialer Rundlauf | | Zulässige radiale Laufabweichung einer kreisförmigen Linie oder Gruppe von kreisförmigen Linien zu einem bzw. mehereren koaxial dazu liegenden Referenzkreis/en. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 | 16 | 112 |

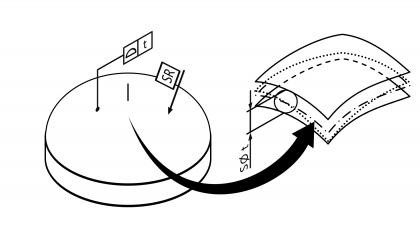

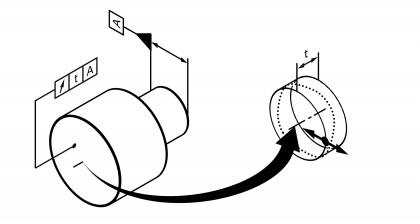

| Axialer Rundlauf | | Zulässige axiale Laufabweichung einer kreisförmigen Linie oder Gruppe von kreisförmigen Linien zu einem bzw. mehereren koaxial dazu liegenden Referenzkreis/en. Auch Planlauf genannt. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 | 17 | 118 |

| Radialer Gesamtrundlauf | | Zulässige radiale Laufabweichung einer Rotationsfläche zu einer koaxial dazu liegenden Rotationsfläche. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 | 18 | 113 |

| Axialer Gesamtrundlauf | | Zulässige axiale Laufabweichung einer Ebene oder Rotationsfläche zu einer koaxial dazu liegenden Ebene oder Rotationsfläche. Auch Gesamtplanlauf genannt. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN EN ISO 1101:2014 | 19 | − |

| Klasse | Symbol/Kennzeichen | Beschreibung | Referenzen (Auswahl) | ID | |

|---|---|---|---|---|---|

| ELIAS | K2009 | ||||

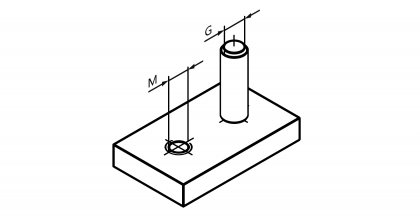

| Gewinde | – | Befestigungs- oder Bewegungsgewinde verschiedener Systeme, z. B. metrisches ISO-Gewinde oder zöllisches ISO-Rohrgewinde. Standardmaßeinheit – Beispiel:  | • DIN 202:1999 • DIN ISO 6410:1993 | 38 | − |

| Klasse | Symbol/Kennzeichen | Beschreibung | Referenzen (Auswahl) | ID | |

|---|---|---|---|---|---|

| ELIAS | K2009 | ||||

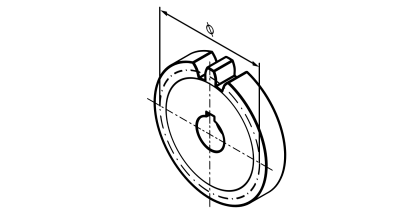

| Teilkreisdurchmesser | – | Durchmesser des Teilkreises bzw. -zylinders eines Zahnrades. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 3966-1:1978 | 90 | − |

| Fußkreisdurchmesser | – | Durchmesser eines Zahnrades in Fußhöhe der Zähne. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 3966-1:1978 | 91 | 612 |

| Kopfkreisdurchmesser | – | Durchmesser eines Zahnrades in Kopfhöhe der Zähne. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 3966-1:1978 • DIN 3966-2:1978 | 92 | 610 |

| Zahndicke | – | Dicke eines Zahnradzahns auf dem Teilkreis bzw. Teilzylinder. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 3966-1:1978 • DIN 3966-2:1978 | 120 | 211 |

| Zahnweite | – | Zahnweite über eine Anzahl k Messzähne oder Messlücken. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 3966-1:1978 • DIN 3966-2:1978 | 94 | 216 |

| Lückenweite | – | Zahnlückenweite auf dem Teilkreis bzw. Teilzylinder. Standardmaßeinheit Millimeter (mm) Beispiel:  | • DIN 3966-1:1978 • DIN 3966-2:1978 | 95 | 617 |

Aufbau der Zeichnungseintragungen

Die Anforderungen an die Oberflächenbeschaffenheit werden mit einem grafischen Symbol auf der Zeichnung eingetragen. Position und Aufbau der Felder für die Einzelangaben ist wie folgt festgelegt (vgl. DIN EN ISO 1302:2002-06):

| Klasse | Symbol/Kennzeichen | Beschreibung | Referenzen (Auswahl) | ID | |

|---|---|---|---|---|---|

| ELIAS | K2009 | ||||

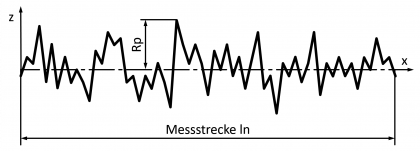

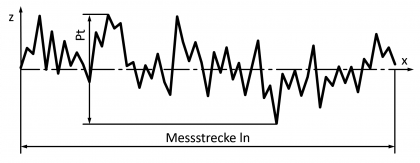

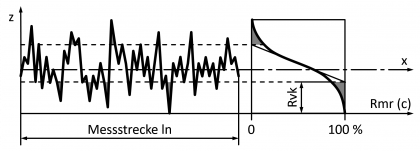

| Glättungstiefe (Spitze) | | Senkrechtkenngröße des Rauheitsprofils. Höhe der größten Profilspitze innerhalb der Messstrecke ln. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 96 | – |

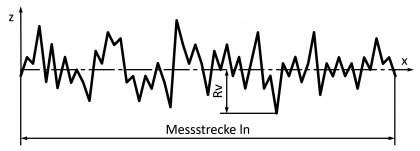

| Glättungstiefe (Tal) | | Senkrechtkenngröße des Rauheitsprofils. Tiefe des größten Profiltals innerhalb der Messstrecke. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 97 | – |

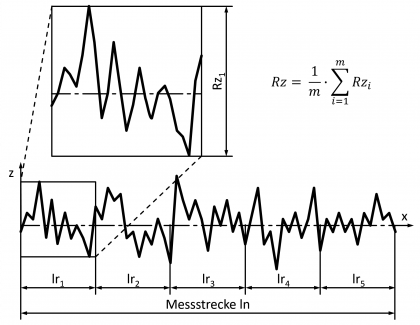

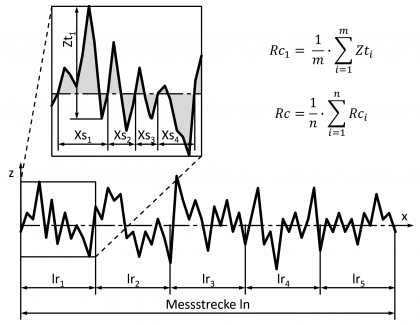

| Gemittelte Rautiefe | | Senkrechtkenngröße des Rauheitsprofils. Mittelwert aus den Summen der jeweiligen Höhen der größten Profilspitze und der Tiefe des größten Profiltals innerhalb der Einzelmessstrecken. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 23 | 150 |

| Maximale gemittelte Rautiefe | | Die Kenngröße ist eine Abwandlung der Regelanforderung an die gemittelte Rautiefe. Die vorgegebene Größe ist nicht mit der 16 %-Regel, sondern mit der Höchstwertregel („max-Regel“) zu interpretieren. Als Kennzeichen ist auch „Rmax“ gebräuchlich, welches die Anforderung an die größte gemittelte Einzelrautiefe Rzi, genauer: „Rz1max“, vorgibt. Standardmaßeinheit Mikrometer (µm) | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 31 | 158 |

| Mittlere Profilelementhöhe | | Senkrechtkenngröße des Rauheitsprofils. Mittelwert der Höhe der Profilelemente innerhalb einer Einzelmessstrecke. Je ein aufeinander folgendes Profiltal und eine Profilspitze bilden ein Profilelement. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 98 | – |

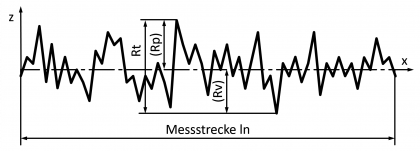

| Gesamthöhe | | Senkrechtkenngröße des Primärprofils. Summe aus der Höhe der größten Profilspitze und der Tiefe des größten Profiltals innerhalb der Messstrecke. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 26 | 153 |

| Gesamthöhe | | Senkrechtkenngröße des Rauheitsprofils. Summe aus der Höhe der größten Profilspitze und der Tiefe des größten Profiltals innerhalb der Messstrecke. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 24 | 151 |

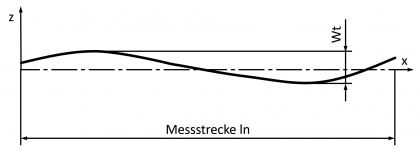

| Gesamthöhe | | Senkrechtkenngröße des Welligkeitsprofils. Summe aus der Höhe der größten Profilspitze und der Tiefe des größten Profiltals innerhalb der Messstrecke. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 93 | – |

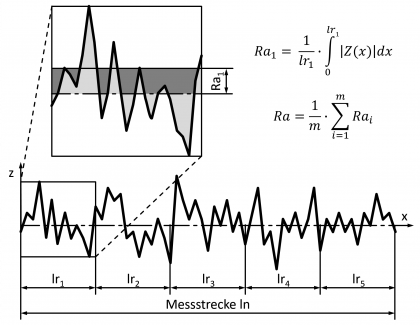

| Arithmetischer Mittenrauwert | | Senkrechtkenngröße des Rauheitsprofils. Arithmetischer Mittelwert der Beträge der Amplitudenwerte innerhalb einer Einzelmessstrecke. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 25 | 152 |

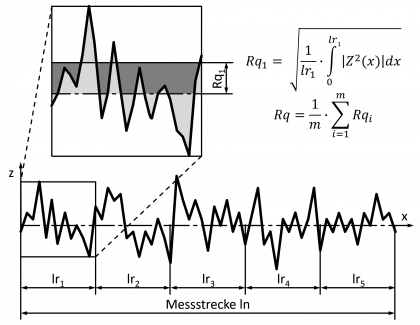

| Quadratischer Mittenrauwert | | Senkrechtkenngröße des Rauheitsprofils. Quadratischer Mittelwert der Amplitudenwerte innerhalb einer Einzelmessstrecke. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 99 | – |

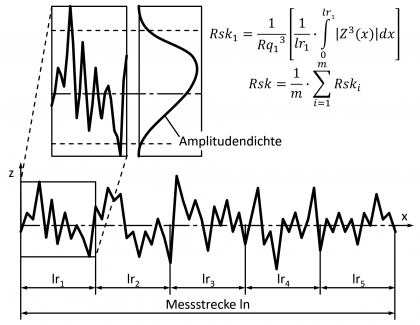

| Profilschiefe | | Senkrechtkenngröße des Rauheitsprofils. Maß für die Asymmetrie der Amplitudendichtekurve innerhalb einer Einzelmessstrecke. Die Amplitudendichtekurve gibt den Amplitudenanteil in jeder horizontalen Schnittebene wieder. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 100 | – |

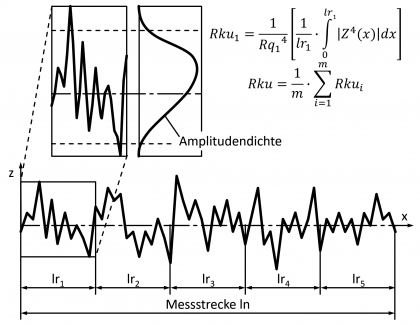

| Profilsteilheit | | Senkrechtkenngröße des Rauheitsprofils. Maß für die Steilheit der Amplitudendichtekurve innerhalb einer Einzelmessstrecke. Die Amplitudendichtekurve gibt den Amplitudenanteil in jeder horizontalen Schnittebene wieder. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 101 | – |

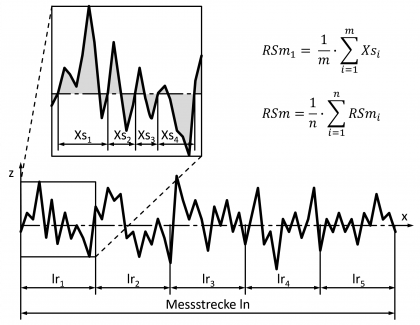

| Mittlere Rillenbreite | | Waagerechtkenngröße des Rauheitsprofils. Mittelwert der Profilelemente innerhalb einer Einzelmessstrecke. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 102 | – |

| Spitzenzahl | | Waagerechtkenngröße des Rauheitsprofils. Anzahl mittlerer Breiten der Profilelmente in einer vorgegebenen Länge, standardmäßig 10 mm. Standardmaßeinheit –  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 103 | – |

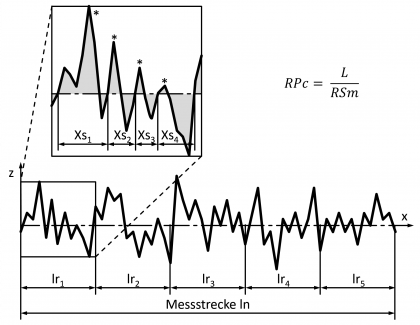

| Mittlere Profilsteigung | | Gemischte (senkrechte und waagerechte) Kenngröße des Rauheitsprofils. Quadratischer Mittelwert der örtlichen Profilsteigungen innerhalb der Einzelmessstrecke. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 104 | – |

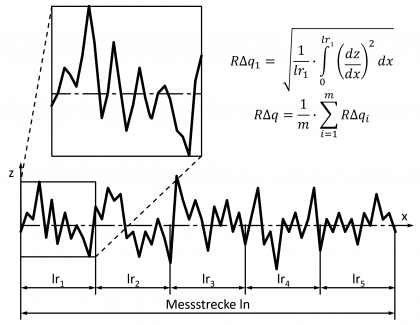

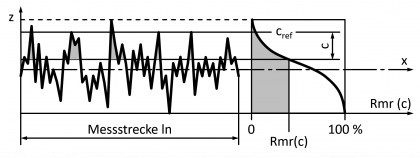

| Materialanteil | | Kenngröße aus der Abbott-Firestone-Kurve (AF-Kurve) des Primärprofils. Materialanteil in einer Schnittlinienhöhe relativ zum Anteil in einer Referenzschnittlinienhöhe. Die AF-Kurve gibt die Summenhäufigkeit der Amplitudenwerte innerhalb einer Messstrecke wieder. Standardmaßeinheit Prozent (%) | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 70 | 160 |

| Materialanteil | | Kenngröße aus der Abbott-Firestone-Kurve (AF-Kurve) des Rauheitsprofils. Materialanteil in einer Schnittlinienhöhe relativ zum Anteil in einer Referenzschnittlinienhöhe. Die AF-Kurve gibt die Summenhäufigkeit der Amplitudenwerte innerhalb einer Messstrecke wieder. Standardmaßeinheit Prozent (%)  | • DIN EN ISO 4287:2010 • DIN EN ISO 4288:1998 • DIN EN ISO 1302:2002 | 105 | 193 |

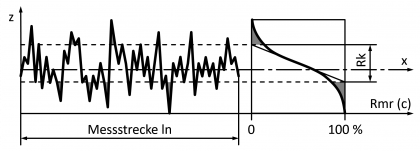

| Kernrautiefe | | Kenngröße des Rauheitskernprofils. Gesamthöhe des Rauheitskernprofils innerhalb der Messstrecke. Das Rauheitskernprofil ist das Rauheitsprofil ohne herausragende Spitzen und tiefe Täler. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 13565-2:1998 • DIN EN ISO 1302:2002 | 27 | 154 |

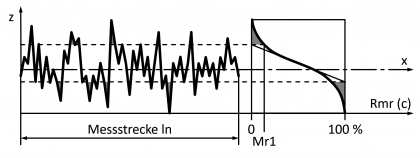

| Kleinster Materialanteil | | Kenngröße des Rauheitskernprofils. Materialanteil in Prozent auf Höhe der Schnittlinie, welche die herausragenden Spitzen vom Rauheitskernprofil abtrennt. Das Rauheitskernprofil ist das Rauheitsprofil ohne herausragende Spitzen und tiefe Täler. Standardmaßeinheit Prozent (%)  | • DIN EN ISO 13565-2:1998 • DIN EN ISO 1302:2002 | 71 | 161 |

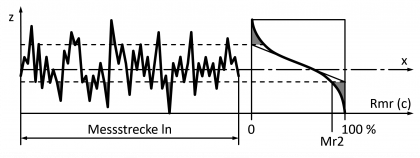

| Größter Materialanteil | | Kenngröße des Rauheitskernprofils. Materialanteil in Prozent auf Höhe der Schnittlinie, welche die tiefen Täler vom Rauheitskernprofil abtrennt. Das Rauheitskernprofil ist das Rauheitsprofil ohne herausragende Spitzen und tiefe Täler. Standardmaßeinheit Prozent (%)  | • DIN EN ISO 13565-2:1998 • DIN EN ISO 1302:2002 | 72 | 162 |

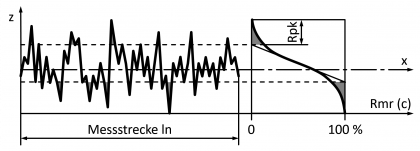

| Reduzierte Spitzenhöhe | | Mittlere Höhe der herausragenden Spitzen über dem Rauheitskernprofil. Das Rauheitskernprofil ist das Rauheitsprofil ohne herausragende Spitzen und tiefe Täler. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 13565-2:1998 • DIN EN ISO 1302:2002 | 28 | 155 |

| Reduzierte Riefentiefe | | Mittlere Tiefe der Profiltäler unterhalb des Rauheitskernprofils. Das Rauheitskernprofil ist das Rauheitsprofil ohne herausragende Spitzen und tiefe Täler. Standardmaßeinheit Mikrometer (µm)  | • DIN EN ISO 13565-2:1998 • DIN EN ISO 1302:2002 | 156 | |

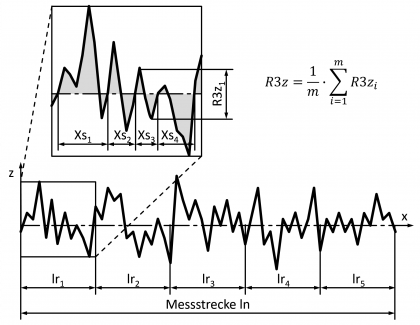

| Grundrautiefe | | Senkrechtkenngröße des Rauheitsprofils. Amplitudenwert der dritthöchsten Profilspitze vom drittgrößten Profiltal innerhalb einer Einzelmessstrecke. Standardmaßeinheit Mikrometer (µm)  | Nicht offiziell genormt. | 32 | 159 |

| Weitere Oberflächenangabe | – | Bearbeitungszugabe, Beschichtung, Lage der Oberflächenrillen und -ausrichtung. Standardmaßeinheit – | • DIN EN ISO 1302:2002 | 118 | – |

| Schichtdicke | – | Materialdicke eines oder mehrerer Überzüge auf einem Untergrund. Standardmaßeinheit Millimeter (mm) | – | 64 | 260 |

| Klasse | Symbol/Kennzeichen | Beschreibung | Referenzen (Auswahl) | ID | |

|---|---|---|---|---|---|

| ELIAS | K2009 | ||||

| Material | – | Werkstoff, identifizierbar durch eine eindeutige Kurzbezeichnung oder Nummer. Standardmaßeinheit – | – | 74 | – |

| Volumen in mm³ | – | Räumlicher Inhalt eines geometrischen Körpers. Standardmaßeinheit Kubikmillimeter (mm³) | – | 106 | 270 |

| Volumen in cm³ | – | Räumlicher Inhalt eines geometrischen Körpers. Standardmaßeinheit Kubikzentimeter (cm³) | – | 107 | 270 |

| Volumen in dm³ | – | Räumlicher Inhalt eines geometrischen Körpers. Standardmaßeinheit Kubikdezimeter (dm³) | – | 108 | 270 |

| Volumen in m³ | – | Räumlicher Inhalt eines geometrischen Körpers. Standardmaßeinheit Kubikmeter (m³) | – | 65 | 270 |

| Masse in g | – | Von Dichte und Volumen bestimmte Eigenschaft eines Körpers. Standardmaßeinheit Gramm (g) | 109 | 280 | |

| Masse in kg | – | Von Dichte und Volumen bestimmte Eigenschaft eines Körpers. Standardmaßeinheit Kilogramm (kg) | 66 | 280 | |

| Härte | – | Härte eines Werkstoffs. Eine Kenngröße ist nicht festgelegt. Standardmaßeinheit – | – | 110 | 285 |

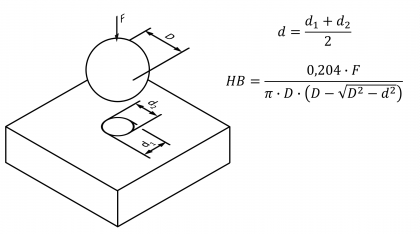

| Brinellhärte | | Kenngröße für die Härte eines Werkstoffs, ermittelt in der Härteprüfung nach Brinell. Die Kenngröße wird aus dem Abdruckdurchmesser einer, mit der Prüfkraft F belasteten, Hartmetallkugel vom Durchmesser D in der Probenoberfläche bestimmt. Standardmaßeinheit –  | • DIN EN ISO 6506-1:2015 | 39 | – |

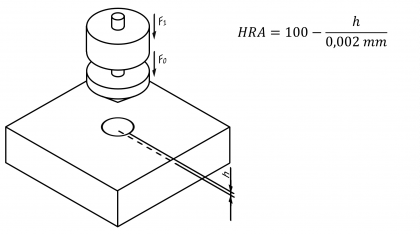

| Rockwellhärte | | Kenngröße für die Härte eines Werkstoffs, ermittelt in der Härteprüfung nach Rockwell (Härteskala A). Die Kenngröße wird aus der Eindringtiefe h eines Diamantkegels mit dem Kegelwinkel 120° bestimmt, welche durch die Zusatzkraft F1 erzeugt wird (Die von der gleichzeitig anliegenden Prüfvorkraft F0 erzeugte Eindringtiefe wird dazu von der Gesamteindringtiefe abgezogen). Standardmaßeinheit –  | • DIN EN ISO 6508-1:2016 | 40 | – |

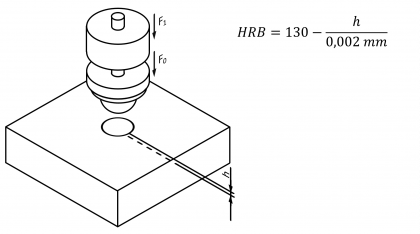

| Rockwellhärte | | Kenngröße für die Härte eines Werkstoffs, ermittelt in der Härteprüfung nach Rockwell (Härteskala B). Die Kenngröße wird aus der Eindringtiefe h einer Hartmetallkugel mit dem Durchmesser D bestimmt, welche durch die Zusatzkraft F1 erzeugt wird (Die von der gleichzeitig anliegenden Prüfvorkraft F0 erzeugte Eindringtiefe wird dazu von der Gesamteindringtiefe abgezogen). Standardmaßeinheit –  | • DIN EN ISO 6508-1:2016 | 41 | – |

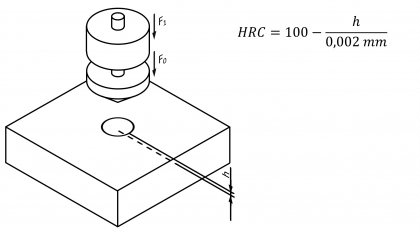

| Rockwellhärte | | Kenngröße für die Härte eines Werkstoffs, ermittelt in der Härteprüfung nach Rockwell (Härteskala C). Die Kenngröße wird aus der Eindringtiefe h eines Diamantkegels mit dem Kegelwinkel 120° bestimmt, welche durch die Zusatzkraft F1 erzeugt wird (Die von der gleichzeitig anliegenden Prüfvorkraft F0 erzeugte Eindringtiefe wird dazu von der Gesamteindringtiefe abgezogen). Standardmaßeinheit –  | • DIN EN ISO 6508-1:2016 | 42 | – |

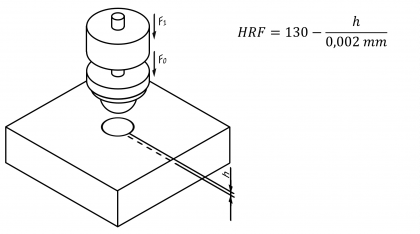

| Rockwellhärte | | Kenngröße für die Härte eines Werkstoffs, ermittelt in der Härteprüfung nach Rockwell (Härteskala F). Die Kenngröße wird aus der Eindringtiefe h einer Hartmetallkugel mit dem Durchmesser D bestimmt, welche durch die Zusatzkraft F1 erzeugt wird (Die von der gleichzeitig anliegenden Prüfvorkraft F0 erzeugte Eindringtiefe wird dazu von der Gesamteindringtiefe abgezogen). Standardmaßeinheit –  | • DIN EN ISO 6508-1:2016 | 43 | – |

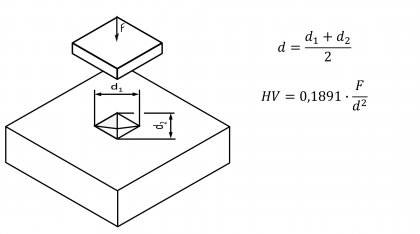

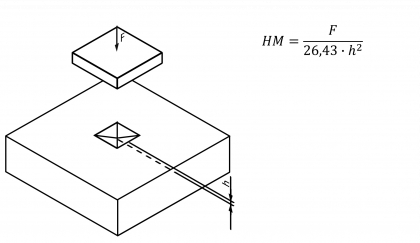

| Vickershärte | | Kenngröße für die Härte eines Werkstoffs, ermittelt in der Härteprüfung nach Vickers. Die Kenngröße wird aus dem Abdruckdiagonalendurchmesser einer, mit der Prüfkraft F belasteten, Diamantpyramide (mit quadratischer Grunfläche und einem Spitzenwinkel von 136°) in der Probenoberfläche bestimmt. Standardmaßeinheit –  | • DIN EN ISO 6507-1 | 44 | – |

| Martenshärte | | Kenngröße für die Härte eines Werkstoffs, ermittelt in der Eindringprüfung. Die Kenngröße wird aus den Werten der Kraft-Eindringtiefe-Kurve bestimmt, welche während des Eindringens eines Prüfkörpers (verschiedene Formen und Werkstoffe sind zugelassen) unter der Kraft F aufgezeichnet wird. Standardmaßeinheit –  | • DIN EN ISO 14577-1:2015 | 45 | – |

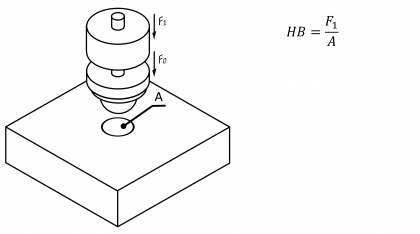

| Kugeldruckhärte | | Kenngröße für die Härte von Kunststoffen, ermittelt im Kugeleindruckversuch. Die Kenngröße entspricht dem Quotienten auf der Prüfkraft F1 (in N) und der Kalottenoberfläche A (in mm²) des Eindrucks nach einer definierten Zeit (Die Oberfläche wird aus der Eindringtiefe h und dem Kugeldurchmesser berechnet. Die Eindringtiefe h wird nach dem Aufbringen der Prüfvorkraft F0 gemessen.). Standardmaßeinheit –  | • DIN EN ISO 2039-1:2003 | 46 | – |

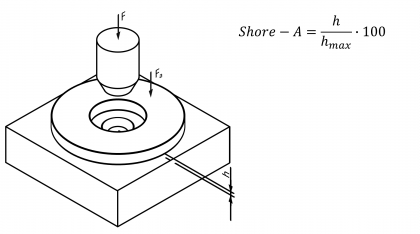

| Shorehärte | | Kenngröße für die Härte von Kunststoffen, ermittelt in der Härteprüfung nach Shore (Typ A-Durometer). Standardmaßeinheit –  | • DIN EN ISO 868:2003 | 47 | – |

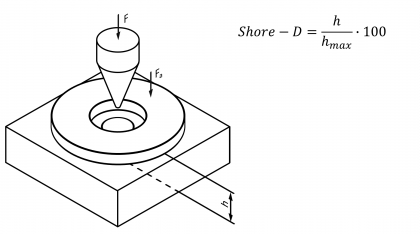

| Shorehärte | | Kenngröße für die Härte von Kunststoffen, ermittelt in der Härteprüfung nach Shore (Typ D-Durometer). Standardmaßeinheit –  | • DIN EN ISO 868:2003 | 48 | – |

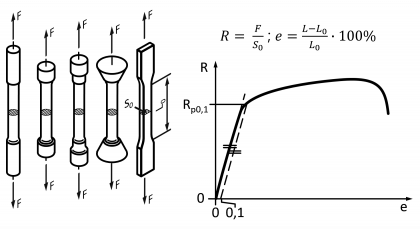

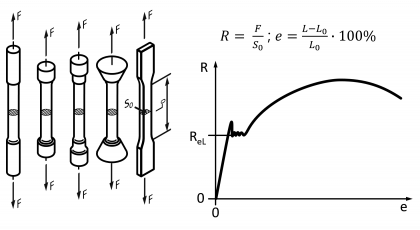

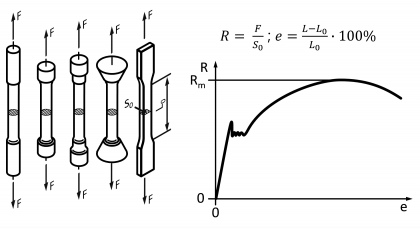

| Dehngrenze in MPa | | Im Zugversuch ermittelte Werkstoffkenngröße einer Zugprobe mit kontinuierlichem Spannungs-Dehnungsverlauf. Sie gibt diejenige Spannung R an, welche bezogen auf den (Anfangs-)Querschnitt der Probe S0 bei 0,1 % plastischer Dehnung e auftritt. Standardmaßeinheit Megapascal (MPa)  | • DIN EN ISO 6892-1:2017 | 49 | – |

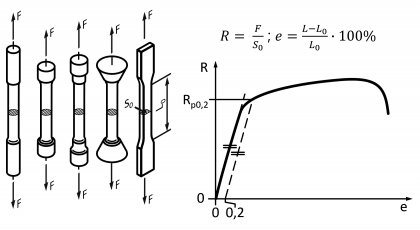

| Dehngrenze in MPa | | Im Zugversuch ermittelte Werkstoffkenngröße einer Zugprobe mit kontinuierlichem Spannungs-Dehnungsverlauf. Sie gibt diejenige Spannung R an, welche bezogen auf den (Anfangs-)Querschnitt der Probe S0 bei 0,2 % plastischer Dehnung e auftritt. Standardmaßeinheit Megapascal (MPa)  | • DIN EN ISO 6892-1:2017 | 50 | – |

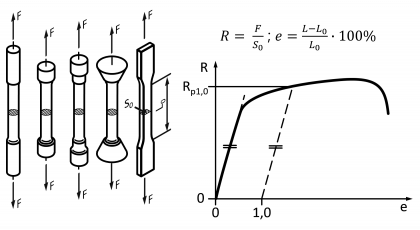

| Dehngrenze in MPa | | Im Zugversuch ermittelte Werkstoffkenngröße einer Zugprobe mit kontinuierlichem Spannungs-Dehnungsverlauf. Sie gibt diejenige Spannung R an, welche bezogen auf den (Anfangs-)Querschnitt der Probe S0 bei 1,0 % plastischer Dehnung e auftritt. Standardmaßeinheit Megapascal (MPa)  | • DIN EN ISO 6892-1:2017 | 51 | – |

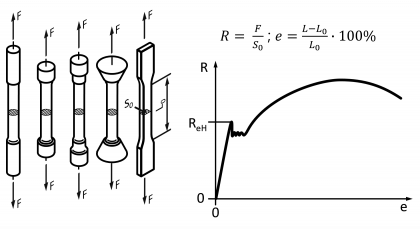

| Streckgrenze in MPa | | Im Zugversuch ermittelte Werkstoffkenngröße einer metallischen Zugprobe mit ausgeprägtem Spannungs-Dehnungsverlauf. Sie gibt die höchste Spannung R an, bei welcher ein erster deutlicher Spannungsabfall auftritt. Standardmaßeinheit Megapascal (MPa)  | • DIN EN ISO 6892-1:2017 | 52 | – |

| Streckgrenze in MPa | | Im Zugversuch ermittelte Werkstoffkenngröße einer metallischen Zugprobe mit ausgeprägtem Spannungs-Dehnungsverlauf. Sie gibt die kleinste Spannung R während des plastischen Fließens (Lüders-Dehnung) an. Standardmaßeinheit Megapascal (MPa)  | • DIN EN ISO 6892-1:2017 | 53 | – |

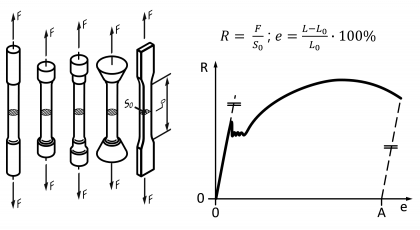

| Zugfestigkeit in MPa | | Im Zugversuch ermittelte Werkstoffkenngröße einer Zugprobe mit ausgeprägtem oder kontinuierlichem Spannungs-Dehnungsverlauf. Sie gibt die Spannung R bei höchster Kraftaufnahme an. Standardmaßeinheit Megapascal (MPa) Beispiel für einen ausgeprägten Spannungs-Dehnungsverlauf:  | • DIN EN ISO 6892-1:2017 | 54 | – |

| Bruchdehnung in % | | Im Zugversuch ermittelte Werkstoffkenngröße einer Zugprobe mit ausgeprägtem oder kontinuierlichem Spannungs-Dehnungsverlauf. Sie gibt die plastische Probendehnung e in % an, bei welcher die Probe bricht. Standardmaßeinheit Prozent (%) Beispiel für einen ausgeprägten Spannungs-Dehnungsverlauf:  | • DIN EN ISO 6892-1:2017 | 55 | – |

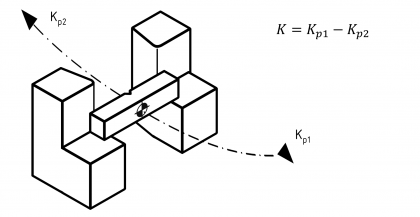

| Kerbschlagarbeit | – | In einem standardisierten Verfahren, z. B. der Charpy-Prüfung, ermittelte Werkstoffkenngröße. Sie gibt die beim Bruch einer meist gekerbten Probe verbrauchte Schlagenergie an. Standardmaßeinheit Joule Vereinfachtes Beispiel für den Kerbschlagbiegeversuch nach Charpy mit einem Pendelschlagwerk und einer Probe mit V-Kerb (K = verbrauchte Schlagenergie, Kp1 = potentielle Anfangsenergie, Kp2 = Restenergie):  Hinweis Verfügbar ab Programmversion 1.2.0.32 | • DIN EN ISO 148-1 | 129 | – |

| Klasse | Symbol/Kennzeichen | Beschreibung | Referenzen (Auswahl) | ID | |

|---|---|---|---|---|---|

| ELIAS | K2009 | ||||

| Zeit in s | – | Zeitdauer zwischen zwei Ereignissen. Standardmaßeinheit Sekunden (s) | – | 111 | 800 |

| Zeit in min | – | Zeitdauer zwischen zwei Ereignissen. Standardmaßeinheit Minuten (min) | – | 112 | 800 |

| Zeit in h | – | Zeitdauer zwischen zwei Ereignissen. Standardmaßeinheit Stunden (h) | – | 113 | 800 |

| Kraft in N | – | Äußere Einwirkung auf einen Körper, die diesen verformen und beschleunigen kann. Standardmaßeinheit Newton (N) | – | 67 | 282 |

| Kraft in kN | – | Äußere Einwirkung auf einen Körper, die diesen verformen und beschleunigen kann. Standardmaßeinheit Kilonewton | – | 67 | 282 |

| Drehmoment in Nm | – | Äußere Einwirkung auf Verdrehung, bestimmt durch das Produkt der angreifenden Kraft und dem radialen Abstand vom Mittelpunkt. Standardmaßeinheit Newtonmeter (Nm) | • DIN 6790-1:2008 | 37 | 301 |

| Druck in bar | – | In alle Raumrichtungen gleichermaßen wirkende Normalspannung. Standardmaßeinheit Bar (bar) | – | 63 | 255 |

| Temperatur in °C | – | Temperatur, angegeben in Grad Celsius. Standardmaßeinheit Grad Celsius (°C) | – | 61 | 250 |

| Temperatur in °F | – | Temperatur, angegeben in Grad Fahrenheit. Standardmaßeinheit Grad Fahrenheit (°F) | – | 62 | 251 |

| Federrate in N/m | – | Kenngröße für die Steifigkeit einer Feder, angegeben als Verhältnis von einwirkender Kraft zu Auslenkung. Standardmaßeinheit Newton pro Meter (N/m) | – | 60 | 220 |

| Drehzahl in 1/s | – | Winkelgeschwindigkeit eines rotierenden Körpers, angegeben in Umdrehungen je Zeiteinheit. Standardmaßeinheit Pro Sekunde (1/s) | • DIN ISO 21940-2:2017 | 115 | 350 |

| Drehzahl in 1/min | – | Winkelgeschwindigkeit eines rotierenden Körpers, angegeben in Umdrehungen je Zeiteinheit. Standardmaßeinheit Pro Minute (1/min) | • DIN ISO 21940-2:2017 | 116 | 350 |

| Unwucht | – | Durch Fliehkräfte verursachte Auslenkung eines rotierenden Körpers. Standardmaßeinheit – | – | 69 | 300 |

| Viskosität | – | Zähflüssigkeit einer Flüssigkeit oder eines Gases. Standardmaßeinheit – | – | 68 | 290 |

| Klasse | Symbol/Kennzeichen | Beschreibung | Referenzen (Auswahl) | ID | |

|---|---|---|---|---|---|

| ELIAS | K2009 | ||||

| Wortangabe | – | Zeichnungseintrag in Textform (Zeichen, Symbole, Wörter, Wortgruppen, Absätze, Sätze etc.) mit oder ohne direkten Bezug zu einem Merkmal. Standardmaßeinheit – | • DIN 6790-1:2008 | 75 | 310 |

| Fertigungsverfahren | – | Verfahren zur Herstellung von Werkstücken durch Gewinnung erster Formen aus dem formlosen Zustand, Veränderung dieser Form sowie Veränderung der Stoffeigenschaften. Standardmaßeinheit – | • DIN EN ISO 6892-1:2017 | 117 | – |

| Schweißverbindung | – | Spezifikation der Anforderungen an eine durch Schweißen herzustellende Naht, z. B. Art, Dicke, Länge, Qualität, Oberflächenbehandlung, Schweißzusatz, Prüfanforderungen. Standardmaßeinheit – Hinweis Verfügbar ab Programmversion 1.2.0.32 | – | 130 | – |

| Lötverbindung | – | Spezifikation der Anforderungen an eine durch Löten herzustellende Naht, z. B. Art, Dicke, Länge, Qualität, Oberflächenbehandlung, Lot, Prüfanforderungen. Standardmaßeinheit – Hinweis Verfügbar ab Programmversion 1.2.0.32 | – | 133 | – |

| Kennzeichnung | – | Fest oder lösbar mit einem Werkstück oder einer Baugruppe zu verbindende im Klartext oder maschinenlesbare Informationen. Standardmaßeinheit – Hinweis Verfügbar ab Programmversion 1.2.0.32 | – | 131 | – |

| Funktion | – | Vom Werkstück oder der Baugruppe zu erfüllende Aufgabe. Standardmaßeinheit – Hinweis Verfügbar ab Programmversion 1.2.0.32 | – | 132 | – |

(Größen-)Maße dienen der Spezifikation geometrischer (und anderer) Eigenschaften eines Produkts. Nachfolgend wird die Bedeutung wichtiger Begriffe für geometrische Maßangaben in infra CONVERT festgelegt.

Folgende Begriffe gelten für lineare Maßelemente und Maßtoleranzen.

Qualitätsrelevante Forderungen an ein Produkt (Einzelteil, Baugruppe) sind im Wesentlichen geometrischer und werkstofflicher Natur. Die Geometrie eines Werkstücks (oder einer Baugruppe) wird durch schrittweises Erzeugen und Modifizieren (Transformieren, Vervielfältigen, Referenzieren) von Konstruktionselementen (auch: geometrische Primitive, Formelemente, User Defined Features) bestimmt. Erzeugungs- und Modifikationsoperationen erfordern zur eindeutigen Bestimmung spezielle Kenngrößen (Parameter), wie z. B. Durchmesser und Länge eines Zylinders. Diese werden zusammen mit anderen kennzeichnenden Informationen, wie Werkstoff- und Oberflächenangaben, auf der technischen Zeichnung ausgewiesen. An diesen Merkmalen, wie sie insb. im Prüfwesen genannt werden, orientieren sich die Herstell- und Prüfprozesse.

Bei Prüfaufgaben wird dabei zwischen variablen und attributiven Merkmalen unterschieden:

Variable Merkmale sind Forderungen, welche quantifiziert werden können. Es handelt sich um Größen, welche mit einer Toleranz verbunden sind und mit einem Zahlenwert und einer Einheit abgefragt werden können (→(Größen-)Maße).

Attributive Merkmale können nur qualitativ beurteilt werden. Sie werden mit erfüllt/nicht erfüllt bzw. in Ordnung/nicht in Ordnung abgefragt. Beispiele sind „Alle Kanten entgratet.“, „Stiftlöcher im Verbund gebohrt.“, „Schutzart IP 44“.

Merkmale lassen sich des Weiteren nach →Klassen sortieren.

Prüfaufgaben werden in infra CONVERT projektbasiert geplant. Ein Projekt beinhaltet die Prüfplanversionen, →Zeichnungsblätter sowie projektbezogene Einstellungen. Diese Daten werden zusammen in einer ICPX-Datei gespeichert.

Ein Projekt unterstützt die Versionierung von →Prüfplänen. Bereits erkannte Merkmale und getätigte Einstellungen können innerhalb eines Projekts von einer Prüfplanversion in die nächste übernommen werden.

![]()

Auch wenn es technisch möglich ist, sollte sich ein Projekt immer nur auf ein Objekt (ein Bauteil oder eine Baugruppe mit einer Sach- bzw. Artikelnummer) beziehen, welches einer Prüfung und ggf. Folgeprüfungen unterzogen wird. Dabei kann es sich z. B. um die Erstbemusterung eines Produkts und dessen anschließende Neubemusterungen (Erststückfreigaben, Requalifikationen) handeln.

Ein Prüfplan ist eine Arbeitsanweisung für eine (Qualitäts-)Prüfung. Wesentlicher Bestandteil ist eine Zusammenstellung der Forderungen an das zu prüfende Objekt (oder den Prozess), z. B. in Form einer Liste von →Prüfmerkmalen.

In infra CONVERT können Sie die Prüfpläne eines Projekts über die Projektübersicht (siehe Benutzeroberfläche > Funktionsfenster > Projektübersicht) aufrufen. Die Liste, der einem Prüfplan zugeordneten Merkmale, können Sie dann im Funktionsfenster Merkmalübersicht einsehen (siehe Benutzeroberfläche > Funktionsfenster > Merkmalübersicht). Die Eigenschaften jedes darin enthaltenen Merkmals werden Ihnen im Funktionsfenster Merkmaleigenschaften angezeigt (siehe Benutzeroberfläche > Funktionsfenster > Merkmaleigenschaften).

![]()

Der Export eines Prüfplans aus infra CONVERT heraus, z. B. zur Weiterverarbeitung in einem →CAQ-System, erfolgt in Form eines Austauschformats (JSONV1 oder DFD, siehe Administratorhandbuch infra CONVERT > Export).

Ein Prüfplan kann z. B. folgende Informationen enthalten:

Als Sammelzeichnung wird eine →technische Zeichnung bezeichnet, wenn mehrere Varianten eines gleichartigen Bauteils oder einer gleichartigen Baugruppe mit jeweils eigener Sachnummer in diesem Dokument zusammengefasst werden. (vgl. DIN 30:2002-12)

Meist wird nur eine der Bauteilvarianten oder ein generisches Bauteil, welches alle Eigenschaften in jeweils einer Ausprägung enthält, grafisch dargestellt. Die variablen Eigenschaften werden mit einem Kennbuchstaben (auch: „Maßbuchstabe“) angetragen und in einer Tabelle aufgerufen.

Funktionen und Eigenschaften von Produkten werden zwischen Kunde und Lieferant in Spezifikationen, unter anderem →Technischen Zeichnungen und Lastenheften, vereinbart und dokumentiert. In Prüfprozessen werden die Funktionen und Eigenschaften der hergestellten Muster, Prototypen, Produkte etc. dann mit den Spezifikationen verglichen und die Ergebnisse in Prüfberichten festgehalten. Dabei muss der Zusammenhang zwischen gefordertem und geprüftem Merkmal absolut eindeutig hergestellt werden können. Listenhaft aufgebaute Spezifikationen (z. B. Lastenhefte) machen den Verweis aufgrund bereits vorhandener Kennzeichnung der Einträge einfach. Grafische Darstellungsweisen, wie in Technischen Zeichnungen, beinhalten in aller Regel keine eindeutige Kennzeichnung einzelner →Prüfmerkmale, wenn sie das Konstruktionsbüro verlassen. Das Anfügen von Kennungen an das jeweilige Merkmal hat sich als geeignet erwiesen (vgl. DIN 6550:2006).

![]()

Eine Merkmalkennung besteht aus dem grafischen Merkmalsymbol und der, meist numerischen, Merkmalnummer. Zusammen mit der Sachnummer der Technischen Zeichnung wird der eindeutige Zusammenhang zum Prüfmerkmal hergestellt. Üblicherweise bleibt bei einer Änderung der Merkmalausprägung (infolge einer Zeichnungsänderung) dieselbe Merkmalnummer bestehen, wird die Nummer beim Löschen gesperrt und wird beim Hinzufügen eines Merkmals die nächste bisher nicht verwendete Merkmalnummer belegt.

Merkmalkennungen wurden ursprünglich, und werden heute oft weiterhin, händisch mit einem Stempelwerkzeug auf Papierzeichnungen angebracht und die Forderungen händisch in →Prüfpläne übertragen. Der Vorgang des Anbringens von Merkmalkennung und Übernehmen der Merkmalausprägung in den Prüplan wird seither verkürzend als Stempeln bezeichnet. Die Merkmalkennung wird in infra CONVERT als Stempel bezeichnet. Der Stempel wird gebildet aus Stempelsymbol und Stempelbeschriftung (alphanumerisch).

In infra CONVERT können Sie z. B. →Merkmalkategorien kenntlich machen, indem Sie jeweils eine der folgenden sechs Stempelsymbolformen sowie eine Symbolfarbe zuweisen.

Die Toleranztabelle ist der Abschnitt einer Norm, welche die allgemeine Maß-, Form- und/oder Lagetolerierung für Werkstücke regelt. Innerhalb der Tabelle erfolgt die Zuordnung der Grenzmaße zu Nennmaßbereichen, wobei die Grenzmaße weiter abgestuft sind nach Toleranzklassen (auch: Toleranzgraden oder Toleranzreihen), z. B. „fein, mittel, grob, sehr grob“ oder „formgebunden, nicht formgebunden“.

In infra CONVERT können Sie Allgemeintoleranzen für Längenmaße, Winkelmaße und Kantenbemaßungen (Rundungshalbmesser und Fasen) anhand eingeladener Toleranztabellen automatisch dem Nennmaß zuordnen lassen.

Rechtlicher Hinweis Mit der Software infra CONVERT erwerben Sie keine Nutzungsrechte an enthaltenen Toleranztabellen. Sie müssen selbst rechtmäßigen Zugriff auf entsprechende Schriften, wie z. B. Normen und andere Vereinbarungen, haben. Sie haben die Möglichkeit, Toleranztabellen selbst zu erstellen (siehe Administratorhandbuch infra CONVERT > Konfiguration und Import > Toleranztabellen) oder auf Grundlage Ihrer Daten von uns erstellen zu lassen.

Eine Technische Zeichnung ist Teil der technischen Produktdokumentation. Sie umfasst technische Informationen, welche im Regelfall maßstäblich sowie zweidimensional und nach vereinbarten Regeln grafisch auf einem Informationsträger dargestellt sind. (vgl. DIN EN ISO 10209:2012)

![]()

Ein Zeichnungsblatt ist ein Abschnitt einer →Technischen Zeichnung, der dieselbe Sachnummer wie andere Abschnitte, aber eine eigene Darstellung und Ablage besitzt. (vgl. DIN EN ISO 7200:2004)

Folgende Begriffe gelten für den Aufbau von Zeichnungsblättern:

![]()

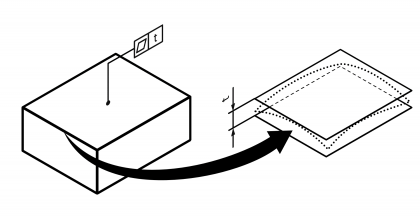

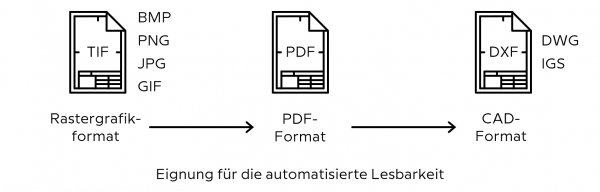

Zum digitalen Austausch →technischer Zeichnungen haben sich verschiedene Datenformate etabliert. Jedes Datenformat transportiert mindestens die grafischen Informationen einer auf Papier gedruckten Zeichnung. Vektorformate und insbesondere speziell entwickelte Zeichnungsdatenformate speichern darüber hinaus Informationen, welche das automatisierte Auslesen durch Computerprogramme erleichtern.

Grundsätzlich betrachtet ist eine technische Zeichnung nach weitgehend international festgelegten Standards aus linienhaften grafischen Elementen sowie Textelementen aufgebaut. Aus der Anordnung der Elemente zueinander leitet der Leser die Bedeutung ab. Diese Art von Interpretationsarbeit softwaretechnisch umzusetzen ist jedoch aufwendig und nur in sehr beschränktem Maße möglich. Deshalb sind in Zeichnungsdatenformaten zusätzliche Informationen gespeichert, welche einer Software Zusammengehörigkeit und Bedeutung der Elemente anzeigen.

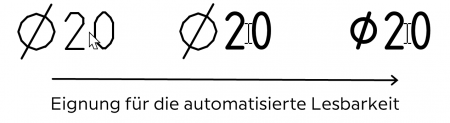

Die Eignung verschiedener Datenformate zur automatisierten Interpretation kann wie folgt verallgemeinert werden:

In infra CONVERT ist ein CAD-Austauschformat die Mindestvoraussetzung für eine vollautomatische Merkmalerkennung.

Rastergrafikformate transportieren lediglich die grafischen, an den Leser gerichteten Informationen. Nur über den Bezug der Bildpunkte (Pixel) zueinander kann Software die gespeicherten Informationen wiedergewinnen („Mustererkennung“). Tatsächlich eingesetzte Technologien konzentrieren sich auf die Texterkennung, die sogenannte „Optical Character Recognition“ (OCR). Sie haben, zumindest im Bereich der technischen Zeichnungen, eine Erkennungsquote von etwa 50 bis 70 %.

In infra CONVERT können Zeichnungen im Rastergrafikformat mit Hilfe des Schnelleingabedialogs manuell gestempelt werden.

Siehe

Funktionen > Merkmale > Manuell stempeln

Vektorgrafikformate hingegen speichern Grafikelemente als eindeutige, mathematisch beschriebene grafische Primitive. Letztere meinen geometrische Grundelemente wie gerade Linien, Kreisbögen und Splines sowie Flächen wie Kreise, Polygone und Spline-Flächen. Texte werden entweder als Linienzüge oder mit Hilfe der Zeichenkodierung gespeichert.

In infra CONVERT sind zeichencodierte Texte eine Voraussetzung für die automatische Merkmalerkennung.

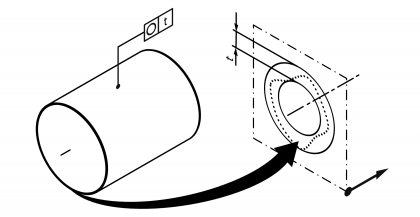

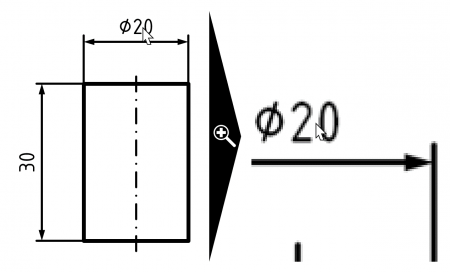

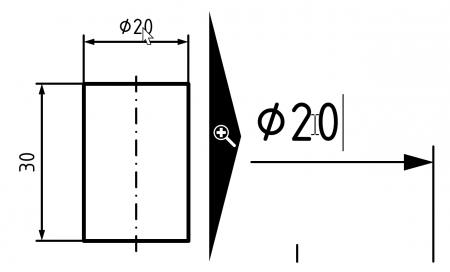

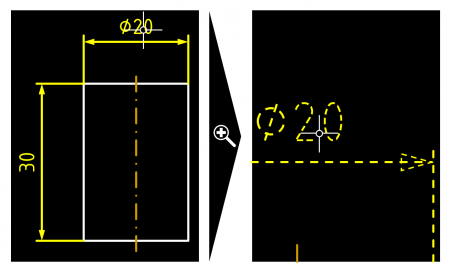

Das PDF-Format (PDF = „Portable Document Format“) unterstützt die rasterbasierte und die vektorbasierte Datenspeicherung. Codierte Textzeichen werden in Textfelder gespeichert, wie „⌀ 20“ im nebenstehenden Beispiel.

In infra CONVERT können Zeichnungen im rasterbasierten PDF-Format mit Hilfe des Schnelleingabedialogs manuell gestempelt werden. Zeichnungen im vektorbasierten PDF-Format können automatisiert gestempelt werden*, sofern die Zeichen codiert vorliegen.

* Es ist eine Pro-Lizenz erforderlich.

Siehe

Funktionen > Merkmale > Manuell stempeln

Funktionen > Merkmale > Automatisch stempeln

Beim PDF-Format ist zu beachten, dass nicht alle CAD-Systeme alle Zeichen – meist Sonderzeichen – codiert exportieren, sondern als geometrische Elemente. Entsprechend verringert sich Eignung für die automatisierte Lesbarkeit.

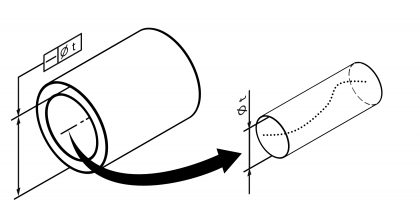

CAD-Formate speichern Daten weitgehend Konstruktionselement-basiert. Ansichten, Schraffuren, Maßeintragungen etc. bleiben als solche für eine verarbeitende Software erkennbar, wie der Maßeintrag für der Durchmesser 20 des Zylinders im nebenstehenden Beispiel.

In infra CONVERT können Zeichnungen im DXF-Format („Drawing Interchange File Format“, weltweiter und neutraler Industriestandard), im DWG-Format (Autodesk-eigenes Format, ebenfalls von den meisten CAD-Systemen unterstützt) oder auch im IGES-Format* („Initial Graphics Exchange Specification“) verarbeitet werden.

* Es ist eine Lizenz für das IGES-Modul erforderlich.

Anmerkung Die „bunte“ Darstellung von nativen CAD-Zeichnungsformaten hat den Hintergrund, dass die Farben Strichstärken codieren. In den Anfangszeiten des CAD konnten unterschiedliche Linienbreiten nur schlecht mit der damaligen Technik am Bildschirm dargestellt werden. Einer Farbe war auf dem Plotter ein Tuschestift zugeordnet. Eine Zuordnungstabelle für Linienbreiten („Pentable“) wird in die gängigen Austauschformate meist nicht exportiert. Zur besseren Lesbarkeit stellt infra CONVERT Zeichnungen daher standardmäßig monochrom dar („Schwarz auf Weiß“).

Zurückblättern

Weiteres > Prüfpläne aus Sammelzeichnungen erstellen

Weiterblättern

Weiteres > Stichwortverzeichnis